■アクリル水槽、濾過槽の設計開発、製作

■オーダーメイド大型アクリル水槽板厚 8mm以上の製作

■市場競争に負けない製品力の提案

特殊な形状や加工が必要な製品を製作する際には、各パートの職人の知識と技術が欠かせません。製作工程において、適切な加工方法や接着方法を決定することが重要です。また、ご予算に応じた板厚、加工、接着、仕上げ方法でアクリル水槽を製作いたします。各スタッフが製品に対する気配りと責任を持って取り組むことで、弊社の製品を作り上げています。

弊社では、常に1液性および2液性の重合接着剤の研究・開発に取り組んでおり、透明度と接着力の向上を追求しています。機械室では、用意されたアクリル水槽の材料を前処理し、その後の接着工程から仕上げまでは全てハンドメイドの手作業で行われます。特に重視しているのは「強度=美しさ」であり、そのために接着面の品質管理に厳しく取り組んでいます。出荷基準として、重合接着面に残る気泡の大きさは0.6mm以内であることを求めており、美観を損ねない製品を提供しています。

取引量の多い取引先様には「アクリル水槽見積ソフト」を無料で配布しています。これにより、エンドユーザーを待たせることなく迅速に見積りのご提案が可能です。また、アクアリウムディスカスプロショップでの経験と取引先との蓄積されたノウハウを活かし、ご希望に合ったカスタム製品や、販売戦略をご提案をさせていただきます。

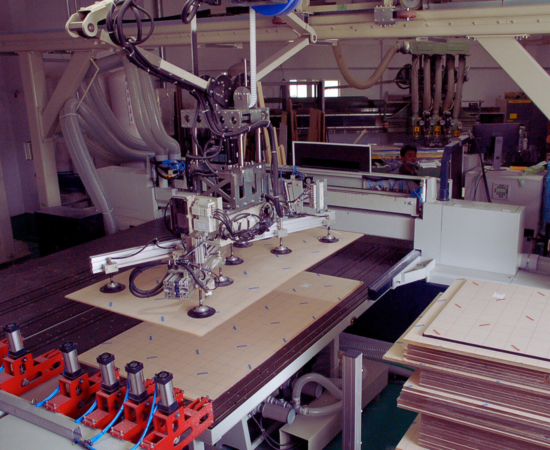

私たちの工場では、70坪の広大な作業スペースで同時に24台(最大W1800まで)の水槽を製作可能です。作業スペースは年間を通じて20℃以上に保たれ、接着に最適な環境を提供しています。豊富な在庫を持ち、最大3000×2000、25mmまでのアクリル板を備えています。最新の自動倉庫・切断機を導入し、従来の4倍のスピードと精度で切断を行います。NCルーターを使って最大3000×1300までの加工が可能、くり抜きタイプの水槽も迅速に準備できます。さらに、50坪の出荷待ち倉庫により、前倒し生産にて迅速な出荷が可能です。